当工厂拥有“数字大脑”

太湖之滨,拥有30年历史的辉瑞无锡工厂,正通过数字化与智能化改造,在生产效率与绿色发展领域实现双突破。辉瑞无锡工厂用数字化这把钥匙,打开了制药工业的下一扇门。

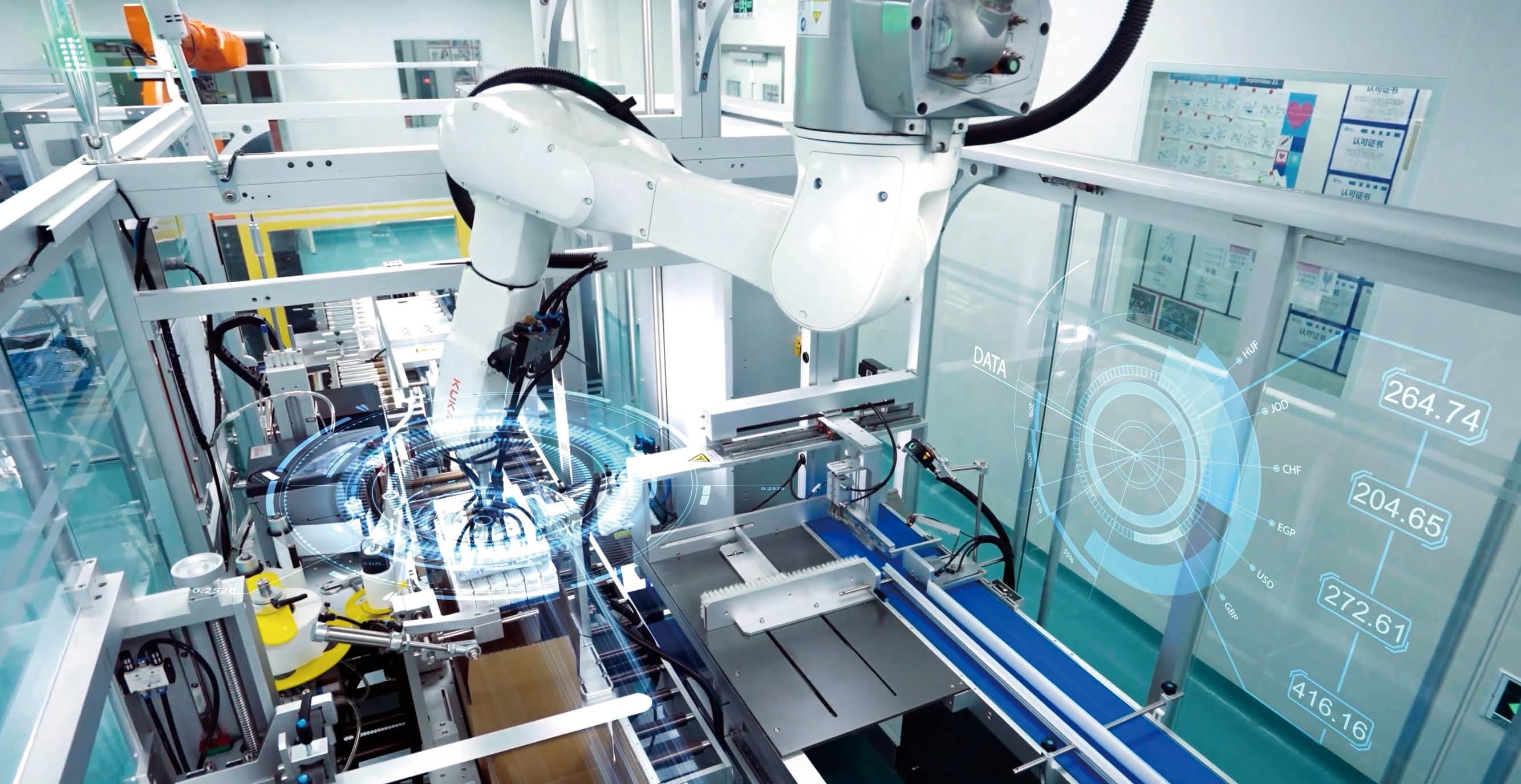

如今,这座工厂不再只是生产药品的物理空间,而是一个拥有“数字大脑”的有机体:数据在流动,系统在对话,机器在学习,人在“进化”。

2025年11月13日,在辉瑞无锡工厂,辉瑞制药(无锡)有限公司工厂厂长蔡芳接受《新民周刊》采访时表示,新技术日新月异的今天,制药企业面临全新的机遇和挑战。

“数智化转型最大的挑战,不是技术,是人。”蔡芳多次强调,“我们需要的不是单一技能的人才,而是多元化、能适应变化、持续学习的复合型人才。”

打破信息孤岛,一条产线的数字觉醒

辉瑞全球推行的IMEx运营模式与DOC系统在无锡工厂落地。

2025年10月,辉瑞制药(无锡)有限公司(以下简称“辉瑞无锡”)与无锡市滨湖区签署产业合作协议,双方将进一步深化合作,通过加速实现本地化生产,将更多创新药物引入中国市场。这是辉瑞无锡工厂自1995年扎根无锡马山以来,在数智化转型升级道路上的又一重要里程碑。

事实上,辉瑞无锡工厂的数智化转型并非一蹴而就。自1995年成立以来,这家制药基地始终专注于抗肿瘤药物的生产制造。随着市场环境变化与科技迅猛发展,工厂管理层意识到,数字化与智能化转型已成为制药企业提升竞争力的必由之路。

作为工厂厂长,蔡芳居安思危,力推智能药厂的建设需要系统性变革。2016年,无菌灌装冻干生产线技改项目(108生产线)立项,一年后项目正式启动,2018年引入最先进的隔离器技术,以及全自动化生产系统。

2022年,这条生产线实现商业化生产。它不仅将生产效率提升了三倍,更将无菌保障水平推向新的高度,成为辉瑞无锡工厂获评“江苏省智能制造车间”的基石。更重要的是,它标志着辉瑞无锡工厂在数字化进程中的一次“成人礼”——从技术依赖,走向系统自主。

蔡芳坦言:“我们并不是一夜之间就实现了数字化,这是一个逐步渐进的过程。”在数字化转型初期,辉瑞无锡工厂面临着所有传统制造企业的共同困境:信息孤岛。

“质量是质量的系统,供应链是供应链的系统,生产是生产的系统,财务是财务的系统……每个系统都是独立的,数据之间无法打通。”在蔡芳看来,这种割裂的状态,使得工厂难以实现真正的智能化。

转折来自于108生产线的建成。该生产线从设计之初就嵌入了数字化基因,采用了SCADA系统实时监控设备运行状态,BMS/EMS系统监控楼宇环境,所有数据均可被采集、分析与可视化。

当然,打通数据壁垒、驾驭新兴系统,无疑需要坚实的技术人才保障。正是在工厂迈向系统自主的这一关键阶段,技术服务经理詹诚的加入,为辉瑞无锡的数智化征程注入了新的专业力量。

随后,辉瑞全球推行的IMEx运营模式与DOC系统在无锡工厂落地。DOC系统如同一座“数字中枢”,将生产、质量、供应链、安全、环保、财务、绩效等模块全部集成在一个平台上,实现了数据的可视、可测、可优化。

“现在我们开会,只需要看一块屏幕,就能看到整个工厂的运营状态。”詹诚告诉《新民周刊》记者,“能耗是否达标、安全指标是否完成、培训进度如何……所有数据一目了然。”

而在生产一线,SCADA系统与DOC系统的相互配合,让管理人员可以实时捕捉设备异常,快速响应,提高生产效率。

AI入场,从“工具应用”到“系统赋能”

如果说DOC系统是工厂的“数字骨架”,那么人工智能则是为其注入的“智能血液”。2023年起,辉瑞无锡开始系统引入AI技术,并成立了由詹诚牵头的人工智能小组,推动AI在培训、生产、管理等场景的落地。

工厂开发了基于大模型平台的“无锡慧策”AI助手,可将公司政策、操作规范等知识库导入系统,员工可通过自然语言提问,快速获取答案。此外,工厂还推出了“数字人培训老师”,在培训教室,通过VR/AR智能眼镜,数字人为新员工提供沉浸式操作指导。“以前需要老师一遍遍教,现在员工可以随时随地自主学习。”詹诚说。

负责工厂环境、健康与安全管理的EHS经理(Environment, Health & Safety Manager)陶斐告诉《新民周刊》,在安全管理方面,工厂通过数字化系统,实现了隐患上报、积分激励、风险预警的闭环管理。员工发现隐患可通过系统电子化上报,系统会记录到行动计划中并进行跟踪关闭。

领导层则通过系统数据来监控整体安全状况。这个机制还有一些激励措施,比如,工厂给员工设定参与安全管理的指标,主管也有相应的考核指标。管理层通过数据看板实时掌握安全态势。真正实现了“人人管安全,人人负责安全”的文化理念。

对于管理层而言,DOC系统将抽象的安全状况转化为直观的数据看板。管理层可以通过系统数据(如隐患上报数量、处理完成率等)即可宏观掌握工厂的整体安全态势,并评估其改善趋势。

值得一提的是,辉瑞全球开发的“Investigation Accelerator” AI工具,可在海量历史数据中快速定位问题根源。“以前查一个偏差要花四小时,现在十分钟就能搞定。”蔡芳举例说,“它不仅能提取数据,还能给出解决方案的建议。”

人形机器人“瑞宝”。摄影/王哲

在工厂里,《新民周刊》记者还遇到了人形机器人“瑞宝”,内置AI大模型,可进行楼宇导览、政策讲解、培训介绍等任务。“未来我们希望它能承载更多知识库,成为员工的智能助手。”詹诚表示,这些AI应用并非孤立存在,而是与既有系统深度融合,逐步构建出一个“能感知、会思考、可决策”的工厂数字大脑。

数智化转型,更关乎责任

蔡芳体验AR模拟培训。摄影/王哲

“制药人最重要的品质,是对患者的责任感。”蔡芳常常这样向员工强调制药企业质量至上的理念,“我常跟他们说,你生产出来的药,敢不敢给你自己的孩子用?如果你敢,那才是对得起良心。”

在蔡芳的推动下,无锡工厂成功实现儿童白血病特效药注射用阿糖胞苷的本地化生产。目前,她正积极推进新型抗生素产品的技术转移,服务更多的中国患者。

在辉瑞无锡工厂,数智化转型不仅关乎效率,更关乎责任。责任分为绿色与安全。通过DOC系统中的环保模块,工厂实现了对水、电、蒸汽等能耗的实时监控与分析。2024年,工厂电耗降7%、水耗降13%。“我们提前上马了热泵项目,替代蒸汽供热,大幅降低了碳排放。”陶斐表示,“数智化转型让我们能够更精准地实现碳足迹管理,朝着‘碳净零’目标迈进。”

陶斐还特别提到了108生产线采用的隔离器技术,“该技术不仅保障了药品的无菌环境,也实现了‘人药分离’,从根本上降低了员工的职业暴露风险”。

在蔡芳看来,数智化与绿色、安全并非割裂的目标,而是同一战略下的不同维度:“智造必须是绿色制造,也必须是安全制造。”

在制药这样一个高度监管、流程固化的行业,任何变革都可能遭遇阻力。比如,有员工担心上了AI、用了机器人,自己的工作会不会被替代。为了化解这种焦虑,工厂管理层从一开始就明确传达——数字化转型是为了让人从重复劳动中解放出来,去做更有价值的工作。

以解瓶机器人为例,该设备替代了人工搬运瓶盘的操作,不仅提升了效率,也降低了员工的体力负荷与工伤风险。“员工反馈很好,他们觉得工作环境更安全、更轻松。”詹诚说。工厂还通过设立“AI先遣用户”制度,鼓励对技术感兴趣的员工率先试用AI工具,并将体验反馈给团队。

记者了解到,面向未来,辉瑞无锡工厂的数智化转型仍在深化。目前辉瑞无锡制定了“三A战略”——自动化、人工智能、数据分析,目标是打造一个全数据驱动、实时优化、自我学习的智能制造体系。

目前辉瑞无锡制定了“三A战略”——自动化、人工智能、数据分析。

预计2027年,工厂新建的101生产线将投入商业化使用,承载更多创新药物的本土化生产,包括一款2024年刚在欧盟获批的创新型抗生素。

而在数智化转型方面,工厂将继续探索数字孪生、工业物联网、AI决策等前沿技术,推动“数字大脑”向“智慧生命体”演进。“我们希望成为中国医药智造的灯塔,也为全球制药行业提供可复制的经验。”蔡芳对此充满信心。

如今,辉瑞无锡工厂不仅是辉瑞本地化生产的“核心枢纽”,更是落实“辉瑞中国2030战略”的关键载体。通过数智化改造,无锡工厂成功实现了生产效率与产品质量的双重提升。未来,辉瑞无锡工厂将继续发挥龙头企业带动作用, 在这座拥有“数字大脑”的工厂里,技术终将回归于人,数据终将服务于生命。记者|吴雪

本平台所发布信息的内容和准确性由提供消息的原单位或组织独立承担完全责任。